Изостатический графит DE-24

- от объёма, заполните заявку

Графит изостатический DE-24: технические характеристики и области применения

Графит изостатический DE-24 относится к классу мелкозернистых высокоплотных графитов, получаемых методом холодного изостатического прессования (CIP — Cold Isostatic Pressing). Технология изготовления предусматривает равномерное обжатие графитового порошка давлением со всех сторон, что обеспечивает однородность структуры и изотропность физико-механических свойств готового материала.

В отличие от экструдированных и формованных графитов, изостатический графит не имеет выраженного направления прессования. Это означает, что прочность, теплопроводность, электросопротивление и другие параметры одинаковы по всем осям. Данное свойство критично для изготовления точных деталей сложной геометрии.

Физико-механические свойства графита DE-24

Марка DE-24 позиционируется производителями как материал с повышенной плотностью и прочностью. Ниже приведены типичные значения характеристик для изостатического графита данного класса:

| Параметр | Значение | Единица измерения |

|---|---|---|

| Кажущаяся плотность | 1,80–1,85 | г/см³ |

| Предел прочности при сжатии | 100–130 | МПа |

| Предел прочности при изгибе | 50–65 | МПа |

| Удельное электросопротивление | 11–15 | мкОм·м |

| Теплопроводность | 80–120 | Вт/(м·К) |

| Средний размер зерна | ≤15 | мкм |

| Пористость открытая | 10–14 | % |

| Твёрдость по Шору | 50–65 | ед. |

| Зольность | ≤0,3 | % |

Примечание: конкретные значения могут варьироваться в зависимости от партии. При заказе рекомендуется запрашивать сертификат качества с указанием фактических характеристик.

Температурный режим эксплуатации

Рабочая температура изостатического графита DE-24 определяется составом рабочей среды.

- В окислительной среде (воздух): длительная эксплуатация допускается до 400–450 °С. При температурах выше 500 °С начинается заметное окисление углерода с образованием CO и CO₂, что приводит к постепенной потере массы и деградации материала.

- В инертной и восстановительной среде (аргон, азот, вакуум): допускается эксплуатация до 2500–3000 °С. Сублимация графита начинается при температуре около 3400 °С.

Характерная особенность графита — отрицательный коэффициент линейного теплового расширения (КЛТР) в базисной плоскости при температурах до 400–500 °С. Это означает, что при нагревании до указанных температур материал незначительно сжимается, а не расширяется. Данное свойство важно при проектировании узлов с жёсткими допусками на тепловую деформацию.

Технология производства изостатического графита

Процесс изготовления включает несколько последовательных этапов.

- Подготовка сырья. В качестве наполнителя используется нефтяной или пековый кокс, прокалённый при температуре 1200–1400 °С. Связующее — каменноугольный пек.

- Измельчение и смешение. Кокс размалывается до требуемой фракции и смешивается с пеком при нагревании до получения однородной массы.

- Холодное изостатическое прессование. Пресс-масса загружается в эластичную оболочку и помещается в камеру высокого давления, заполненную жидкостью. Давление прессования составляет 100–200 МПа и передаётся равномерно со всех сторон.

- Обжиг. Заготовки обжигаются в защитной атмосфере при температуре 800–1200 °С. На этом этапе происходит карбонизация связующего.

- Пропитка и повторный обжиг. Для повышения плотности заготовки пропитываются пеком под давлением и повторно обжигаются. Цикл может повторяться 2–4 раза.

- Графитация. Финальный этап — термообработка при 2400–3000 °С, в ходе которой аморфный углерод превращается в кристаллический графит.

Кристаллическая структура

Синтетический изостатический графит имеет гексагональную кристаллическую структуру (политип 2H). Слои атомов углерода, расположенные в базисных плоскостях, связаны между собой слабыми ван-дер-ваальсовыми силами, что обеспечивает характерную слоистость материала и его самосмазывающие свойства.

Мелкозернистая структура DE-24 (размер зерна менее 15 мкм) обеспечивает высокую чистоту обработанной поверхности и возможность изготовления деталей сложной формы с малыми радиусами скругления.

Области применения графита DE-24

Изостатический графит марки DE-24 применяется в отраслях, где требуется сочетание термостойкости, химической инертности и точности размеров:

Металлургия

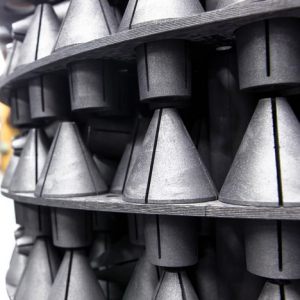

- Плавильные тигли для цветных и драгоценных металлов

- Кристаллизаторы и фильеры для непрерывного литья

- Воронки, желоба, дозаторы для расплавов

Машиностроение

- Подшипники скольжения для высокотемпературных и агрессивных сред

- Торцевые уплотнения насосов и компрессоров

- Поршневые кольца

- Лопатки ротационных вакуумных насосов

Электротехника и электроника

- Электроды для электроэрозионной обработки (ЭЭО/EDM)

- Детали электровакуумных приборов

- Контейнеры и оснастка для производства полупроводников

- Нагреватели вакуумных печей

Химическая промышленность

- Футеровка реакторов и теплообменников

- Детали насосов для агрессивных сред

Формы поставки

RusskijMetall.ru поставляет изостатический графит DE-24 в следующих формах:

- Блоки и плиты стандартных размеров

- Круглые заготовки (цилиндры, стержни)

- Готовые изделия по чертежам заказчика: тигли, втулки, кольца, электроды

Механическая обработка графита выполняется на станках с ЧПУ, что позволяет получать детали с допусками до ±0,05 мм. При необходимости возможна поставка с дополнительной очисткой (высокочистый графит с зольностью менее 20 ppm) или с защитными покрытиями.

Преимущества изостатического графита перед другими марками

По сравнению с экструдированными (ЭГ, ГМЗ) и формованными (МПГ) марками, изостатический графит DE-24 обладает следующими преимуществами:

- Изотропность свойств — нет слабых направлений

- Более высокая прочность и плотность

- Мелкозернистая структура — лучше качество поверхности при обработке

- Низкая пористость — меньше проникновение расплавов и газов

- Повышенная стойкость к термоудару

Для получения консультации по выбору марки графита, расчёта стоимости или оформления заказа свяжитесь с менеджерами RusskijMetall.ru.