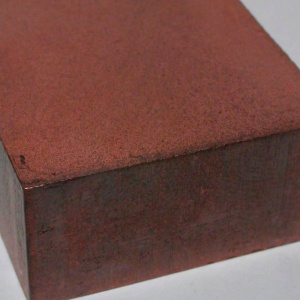

Медно-графитовые материалы

- от объёма, заполните заявку

Медно-графитовые материалы — антифрикционные и электротехнические композиты, получаемые методом порошковой металлургии (прессование с последующим спеканием). Структура представляет собой медную матрицу с равномерно распределёнными включениями графита. Такое сочетание обеспечивает высокую электропроводность, низкий коэффициент трения и способность к самосмазыванию в условиях дефицита жидких смазочных материалов.

Состав и свойства медно-графитовых композитов

Химический состав

Основу композита составляет медь (или медный сплав), содержание графита варьируется от 1 до 10 % по массе в зависимости от назначения изделия. Для электроконтактных щеток характерно содержание графита 3–5 %, для антифрикционных втулок — до 8–10 %. Допустимый размер частиц графита — до 250 мкм.

В качестве дополнительных компонентов в состав могут входить олово, свинец, серебро. Для специализированных износостойких составов применяются добавки карбидов тугоплавких металлов (TiC, WC, Cr₃C₂), повышающие твердость и износостойкость.

Физико-механические характеристики

Свойства медно-графитового композита существенно зависят от марки, содержания графита и пористости спечённого изделия. Типичные значения для антифрикционных материалов:

- Допустимое удельное давление: 6–8 МПа;

- Скорость скольжения: до 5–8 м/с (для подшипниковых узлов), до 20–25 м/с (для электрических щеток — окружная скорость коллектора);

- Рабочая температура: до 300–400 °C на воздухе, до 800 °C кратковременно в защитной среде;

- Коэффициент трения: 0,05–0,15 (за счёт эффекта самосмазывания графита).

Конкретные значения твёрдости, плотности и прочности определяются маркой материала по ГОСТ 26719-85 «Материалы антифрикционные порошковые на основе меди».

Области применения

Электроды для сварки и резки

Медно-графитовые и омеднённые графитовые электроды применяются для воздушно-дуговой строжки, сварки цветных металлов и исправления дефектов литья. По сравнению с чисто угольными электродами медно-графитовые обладают следующими преимуществами:

- повышенная стойкость к окислению при высоких температурах;

- минимальное прилипание к основному металлу;

- стабильность дуги и высокая плотность тока;

- низкий удельный расход материала.

Угольные электроды для воздушно-дуговой резки и сварки выпускаются по ГОСТ 10720-75.

Электроконтактные щетки и токосъемники

В электротехнике медно-графитовый композит используется для изготовления электроконтактных щеток (марки МГ, МГСО, МГС и др.) и подвижных токосъемников. Меднографитовые щетки обеспечивают надёжный электрический контакт в коллекторных двигателях и генераторах, работающих при невысоких напряжениях и повышенных токовых нагрузках.

Для ответственных узлов применяются составы с добавлением серебра, что увеличивает ресурс коммутации и допустимую плотность тока. Щетки выпускаются в соответствии с ГОСТ 24689-85 и ГОСТ 21888-82, размеры определяются ГОСТ 12232-89.

Формы поставки

Поставляем медно-графитовую продукцию в следующих формах:

- электроды и стержни различных диаметров;

- втулки и заготовки для механической обработки;

- готовые фасонные изделия (вкладыши, щетки, контактные пластины).

Основные отрасли-потребители: тяжёлое машиностроение, судостроение, автомобильная промышленность, металлургия (электроды для печей и установок электродуговой сварки), электротехническая промышленность (щетки для электродвигателей и генераторов).

Нормативная документация

Продукция изготавливается в соответствии с действующими стандартами:

- ГОСТ 26719-85 — антифрикционные порошковые материалы на основе меди (марки, состав, свойства);

- ГОСТ 10720-75 — угольные электроды для воздушно-дуговой резки и сварки металлов;

- ГОСТ 24689-85 — щетки электрических вращающихся машин (общие технические условия);

- ГОСТ 12232-89 — щетки электрических машин (размеры);

- а также профильные ТУ предприятий-изготовителей.