Графитовые электроды для электролиза армированные тканью

- от объёма, заполните заявку

Назначение графитовых электродов в электролизных процессах

Электролиз — физико-химический процесс, при котором под действием постоянного электрического тока происходит разложение веществ в растворах или расплавах электролитов. В электролизере два электрода погружены в электролит и подключены к источнику постоянного тока. На катоде (отрицательном электроде) протекает восстановление катионов, на аноде (положительном электроде) — окисление анионов.

Графитовые электроды в электролизных установках выполняют функцию инертных (нерастворимых) проводников тока. В отличие от активных металлических электродов, графит электродный не вступает в химические реакции с электролитом и не загрязняет получаемый продукт. Это свойство определяет их применение в процессах, где требуется химически чистый результат электролиза.

Свойства графита как электродного материала

Выбор графита в качестве электродного материала для электролиза обусловлен сочетанием нескольких физико-химических свойств, которые делают его пригодным для работы в агрессивных средах при прохождении электрического тока.

Электропроводность

Графит обладает достаточной электропроводностью для обеспечения стабильного электролизного процесса. Удельное электрическое сопротивление искусственного графита электродных марок находится в диапазоне 5–11 мкОм·м — это существенно ниже, чем у большинства неметаллических проводников. Благодаря этому потери энергии при прохождении тока через электрод минимальны.

Химическая стойкость

Графит устойчив к воздействию большинства кислот, щелочей и солевых растворов при температурах, характерных для промышленного электролиза. Он не растворяется в электролитах на водной основе и в расплавах хлоридов. Однако при электролизе водных растворов на аноде из графита может происходить частичное окисление углерода выделяющимся кислородом, что ведёт к постепенному износу анода. Скорость этого процесса зависит от плотности тока, температуры и состава электролита.

Термостойкость

Графит сохраняет механическую прочность и электропроводность при высоких температурах. Температура сублимации графита составляет около 3600 °C в инертной атмосфере, что многократно превышает рабочие температуры электролизных установок. Это позволяет использовать графитовые электроды в процессах электролиза расплавов, где температуры могут достигать 700–1000 °C.

Обрабатываемость

Искусственный графит хорошо поддаётся механической обработке — резке, сверлению, фрезерованию, токарной обработке. Это позволяет изготавливать электроды требуемой формы и размера под конкретный тип электролизера: стержни, пластины, блоки, кольца, фасонные изделия.

Области промышленного применения

Графитовые электроды задействованы в нескольких крупных направлениях промышленного электролиза. Каждое из них предъявляет свои требования к марке графита, форме электрода и режиму эксплуатации.

Электролиз расплавов для получения металлов

Одно из ключевых применений графитовых анодов — электролитическое производство лёгких и цветных металлов из расплавов их соединений.

При электролизе расплава хлорида натрия (метод Даунса) анодом служит графитовый электрод, катодом — железный. На аноде выделяется газообразный хлор, на катоде — жидкий металлический натрий. Аналогичная схема применяется при электролизе расплава хлорида магния: графитовый анод работает в среде расплава MgCl₂–NaCl–KCl–CaCl₂ при температурах 680–750 °C. Для анодов электролизеров магния используют экструдированный искусственный графит, который обеспечивает сочетание электропроводности и механической прочности при высоких температурах.

В производстве алюминия методом Холла-Эру графитовые (угольные) аноды расходуются в процессе электролиза: углерод анода реагирует с выделяющимся на аноде кислородом, образуя CO₂. Это расходный процесс, и аноды периодически заменяются.

Электролиз водных растворов

В электролизе водных растворов солей, кислот и щелочей графитовые электроды выступают как инертные проводники. Типичные примеры:

Хлор-щелочной электролиз — разложение раствора хлорида натрия с получением хлора на аноде, водорода и гидроксида натрия на катоде. В ранних конструкциях электролизёров использовались графитовые аноды, хотя в современных установках они в значительной мере вытеснены титановыми анодами с оксидно-рутениевым покрытием (ОРТА/DSA), обладающими меньшей скоростью износа.

Электрорафинирование металлов — очистка меди, свинца, никеля и других металлов методом электролиза. В этих процессах графитовые электроды могут применяться в качестве вспомогательных элементов электрической цепи.

Электролиз воды — получение водорода и кислорода. Графитовые электроды используются в лабораторных и учебных установках для демонстрации процесса, а также в промышленных системах водоподготовки.

Электрохимическая защита от коррозии

Графитовые электроды применяются в системах катодной защиты подземных металлических сооружений — трубопроводов, резервуаров, кабельных оболочек. В схеме катодной защиты с внешним источником тока графитовый электрод выполняет роль анодного заземлителя: положительный полюс станции катодной защиты подключается к графитовому аноду, заглублённому в грунт, а отрицательный — к защищаемому сооружению. За счёт этого потенциал трубопровода смещается в область, где анодное растворение металла прекращается.

Требования к электрохимической защите подземных сооружений регламентированы ГОСТ 9.602-2016 «Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии». Согласно этому стандарту, контроль защитных потенциалов проводится не реже двух раз в год. Графитовые аноды в системах ЭХЗ имеют ограниченный срок службы из-за электрохимического растворения углерода и требуют периодической замены.

Гальваника и гальванопластика

В гальванических ваннах графит для гальванопластики применяется в качестве нерастворимого анода при нанесении покрытий из хрома, родия, рутения и других металлов, когда использование растворимого анода из того же металла экономически нецелесообразно или технически невозможно. Графитовый анод обеспечивает прохождение тока через электролит без загрязнения раствора посторонними ионами.

Электрохимическая очистка воды

Графитовые электроды используются в установках электрохимической обработки воды — электрокоагуляции, электрофлотации, электрохлорирования. В этих процессах через обрабатываемую воду пропускают постоянный ток, что приводит к образованию коагулянтов, пузырьков газа для флотации или активного хлора для обеззараживания. Графит в таких системах работает как инертный электрод, не вносящий в воду загрязняющих веществ.

Типы графитовых электродов для электролиза

По конструктивному исполнению и области применения графитовые электроды для электролиза можно разделить на несколько групп.

Электроды из экструдированного графита

Изготавливаются методом экструзии (продавливания) графитовой массы через фильеру с последующим обжигом и графитизацией. Имеют цилиндрическую или прямоугольную форму. Применяются как аноды в электролизе расплавов (производство натрия, магния), а также в виде стержней для электрохимических процессов. Содержание углерода в готовом изделии — от 99 %.

Электроды из прессованного графита

Формуются путём прессования смеси графитового порошка со связующим (как правило, каменноугольный пек или синтетические смолы). После формования заготовки проходят обжиг и, при необходимости, графитизацию при температурах 2500–3000 °C. Используются для изготовления пластин, блоков и фасонных изделий, работающих в электролизёрах различных конструкций.

Электроды длительного действия для катодной защиты

Специализированные графитовые аноды, предназначенные для систем электрохимической защиты от коррозии. Выпускаются в виде стержней, помещённых в токопроводящую засыпку (коксовая мелочь). Конструкция обеспечивает равномерное распределение тока по поверхности анода и увеличивает срок его службы.

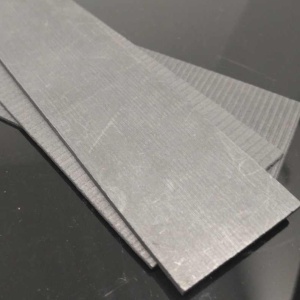

Электроды с углеграфитовой тканью

Представляют собой конструкцию из токоподводящего кабеля, соединённого с углеграфитовой тканью. Ткань изготавливается из углеродного волокна и обладает развитой рабочей поверхностью, что обеспечивает высокую плотность тока при малых габаритах электрода. Такие электроды применяются в системах электрохимической обработки воды и в лабораторном оборудовании. Углеграфитовая ткань устойчива к перепадам температур в диапазоне рабочих режимов электролиза водных растворов.

Технология изготовления графитовых электродов

Производство графитовых электродов — многоэтапный процесс, занимающий от нескольких недель до нескольких месяцев в зависимости от марки и размера изделия.

Сырьё

Основным сырьём для производства электродного графита служат нефтяной кокс (для обычных марок) или игольчатый нефтяной кокс (для электродов повышенной мощности). В качестве связующего используется каменноугольный пек. Эти компоненты определяют конечные физико-механические свойства электрода.

Этапы производства

Технологический цикл включает следующие стадии:

Подготовка шихты — дробление и рассев кокса на фракции, смешение с нагретым пеком в определённых пропорциях. Состав шихты зависит от марки изготавливаемого электрода.

Формование — придание заготовке требуемой формы методом экструзии или прессования. При экструзии масса продавливается через фильеру, при прессовании — уплотняется в форме под давлением.

Обжиг — нагрев заготовки до 1200–1300 °C в защитной среде. На этом этапе пек карбонизируется, связывая частицы кокса углеродной матрицей. Процесс длится от нескольких суток до нескольких недель в зависимости от размера заготовки.

Пропитка (для некоторых марок) — обожжённые заготовки помещают в автоклав и пропитывают пеком под давлением. Пек заполняет поры, повышая плотность и прочность. После пропитки проводят повторный обжиг. Для высококачественных электродов цикл «пропитка — обжиг» повторяют дважды или трижды.

Графитизация — финальный нагрев до 2500–3000 °C в электрических печах Ачесона или печах продольной графитизации. При этих температурах аморфный углерод трансформируется в кристаллическую структуру графита, что резко снижает удельное электрическое сопротивление и повышает химическую стойкость изделия.

Механическая обработка — придание точных размеров, нарезка резьбы для ниппельных соединений (при необходимости), контроль качества.

Основные характеристики электродного графита

При выборе графитового электрода для конкретного электролизного процесса ключевое значение имеют следующие параметры.

| Параметр | Диапазон значений | На что влияет |

|---|---|---|

| Объёмная плотность | 1,50–1,82 г/см³ | Прочность, стойкость к окислению, пористость |

| Удельное электрическое сопротивление | 5–11 мкОм·м | Электропроводность, энергопотери |

| Предел прочности при изгибе | 8–28 МПа | Механическая надёжность при эксплуатации |

| Зольность | не более 0,3–0,5 % | Чистота, риск загрязнения электролита |

| ТКЛР (20–600 °C) | 0,9–2,3 × 10⁻⁶/°C | Термостойкость, стойкость к термоударам |

Конкретные значения зависят от марки графита, способа формования и режима графитизации. Чем ниже удельное сопротивление — тем лучше проводимость и тем меньше расход электроэнергии. Чем выше плотность — тем ниже пористость и выше стойкость к окислению в агрессивных средах.

Факторы, влияющие на срок службы электрода

В процессе электролиза графитовый электрод подвергается воздействию нескольких факторов, определяющих скорость его износа.

Электрохимическое окисление

На аноде в водных растворах выделяющийся кислород может окислять углерод графита до CO₂. Скорость этого процесса пропорциональна плотности тока и температуре электролита. Для снижения расхода графитового анода рекомендуется работать при плотностях тока, не превышающих допустимые значения для данной марки.

Состав электролита

Наличие примесей — оксидов, солей тяжёлых металлов, кислот — может ускорять коррозию графитового электрода. Контроль состава электролита и его периодическая очистка увеличивают срок службы электродов.

Температура

При электролизе расплавов рабочие температуры достигают 700–1000 °C. В этих условиях графит подвержен термическому окислению на воздухе. Конструкция электролизера должна минимизировать контакт горячей зоны анода с атмосферным кислородом.

Механические нагрузки

В электролизерах магния и алюминия графитовые аноды подвергаются абразивному износу из-за движения расплава и выделяющихся газов. Для крупных промышленных электролизёров аноды изготавливают из графитовых блоков, склеенных специальной замазкой, с установкой медных токоподводов.

Формы поставки графитовых электродов

Графитовые электроды для электролиза поставляются в различных формах, определяемых типом электролизного оборудования и конкретной задачей:

Стержни (круглого или прямоугольного сечения) — основная форма для электролиза расплавов, катодной защиты и лабораторных установок. Диаметр стержней варьируется от нескольких миллиметров для лабораторных целей до 700 мм и более для промышленных электродуговых и электролизных установок.

Пластины и блоки — используются в качестве анодов в крупных электролизёрах, где требуется большая рабочая поверхность электрода. Размеры определяются конструкцией электролизной ванны.

Фасонные изделия — электроды нестандартной формы, изготавливаемые по чертежам заказчика для встраивания в конкретное оборудование.

Электроды с армированием углеграфитовой тканью — для систем электрохимической обработки воды и специализированного химического оборудования.

Нормативная документация

Производство и применение графитовых электродов регламентируется рядом стандартов:

ГОСТ 4426-80 «Электроды и ниппели графитированные. Технические условия» — распространяется на графитированные электроды для электродуговых сталеплавильных и руднотермических печей. Нормирует удельное электрическое сопротивление, прочность на изгиб, плотность и зольность.

ГОСТ Р 57613-2017 «Электроды графитированные и ниппели к ним. Технические условия» — актуализированный стандарт для графитированных электродов.

ГОСТ 17022-81 «Графит. Типы, марки и общие технические требования» — устанавливает классификацию графита по типам и маркам, в том числе электродных марок.

ГОСТ 9.602-2016 «Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии» — регламентирует применение анодных заземлителей (в том числе графитовых) в системах электрохимической защиты.

ГОСТ Р 51164-98 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии» — устанавливает требования к катодной защите магистральных трубопроводов.

Рекомендации по выбору и эксплуатации

Выбор графитового электрода для электролиза определяется характером процесса, составом электролита, рабочей температурой и требуемым сроком службы.

Для электролиза расплавов (производство натрия, магния) применяют экструдированный искусственный графит высокой плотности с низким удельным сопротивлением, способный длительно работать при температурах выше 700 °C.

Для электролиза водных растворов (гальваника, водоподготовка, хлор-щелочной электролиз) используют прессованный или экструдированный графит с низкой зольностью, чтобы исключить загрязнение электролита. Рабочая плотность тока подбирается с учётом допустимой скорости износа анода.

Для систем катодной защиты трубопроводов подбирают графитовые аноды с учётом электрического сопротивления грунта, протяжённости защищаемого участка и требуемой токоотдачи. Монтаж выполняется с использованием токопроводящей засыпки (коксовая мелочь) для снижения сопротивления растеканию тока.

При эксплуатации следует контролировать плотность тока, температуру электролита и степень износа электрода. Превышение допустимой плотности тока ведёт к ускоренному разрушению графита и снижению качества электролизного процесса.