- Алюминиевый прокат

- Алюминиевая кровля

- Алюминиевая крупка АКВ

- Алюминиевая лента

- Алюминиевая опалубка

- Алюминиевая плита Д16

- Алюминиевая полоса

- Алюминиевая проволока

- Алюминиевая сетка

- Алюминиевые гранулы

- Алюминиевые листы

- 1105Ш сплав

- 1190Ш сплав

- 1561НБН сплав

- А0М сплав

- Алюминиевый лист АД1Н/АД1/АД1М

- Алюминиевый лист АМг2М/АМг2/АМг2НР

- Алюминиевый лист АМг3М/АМг3

- Алюминиевый лист АМг5М/АМг5

- Алюминиевый лист АМг6БМ

- Алюминиевый лист АМцМ/АМц

- Алюминиевый лист Д16АТ/Д16АМ/Д16

- Алюминиевый лист рифленый

- Алюминиевый профнастил

- Алюминий в рулонах

- ВД1 сплав

- ВД1АН сплав

- ВД1Т сплав

- Декоративный алюминиевый лист

- Листы алюминиевые 1105/1105АМ

- Пищевой алюминиевый лист А5М/А5

- Сплав 1013Ш

- Сплав 1565ч

- Сплав 1965-1

- Сплав АМг4

- Сплав Д19

- Сплав Д1А

- Сплав М40

- Алюминиевые профили

- Алюминиевый порошок

- Нержавеющие стальные лодочки-чашки для плавки золота и др.

- Протекторы алюминиевые

- Прутки алюминиевые

- Сплав 1400Ш

- Сплав 1915Т

- Сплав 1915Ш

- Сплав 1950Ш

- Сплав 1960пч

- Сплав 1985ПЧ

- Сплав Д1

- Трубы из алюминиевых сплавов

- Тубы алюминиевые

- Чушка алюминиевая

- 1340Ш сплав

- 1380Ш сплав

- 1561Н сплав

- Алюминиевые отливки

- Алюминий 1561

- Алюминий 6061 (АД33)

- Алюминий А5

- Алюминий А6

- Алюминий А7

- Алюминий А8

- Алюминий АВ87

- Алюминий АВ91 ГОСТ 295-98

- Алюминий АД1

- Алюминий АД31

- Алюминий АК12

- Алюминий АК18

- Алюминий АМг (алюминиево-магниевый сплав)

- Алюминий высокой чистоты

- Литейные алюминиевые сплавы

- Сплав 1140Ш

- Сплав 1141Ш

- Сплав 1310Ш

- Сплав 1541ПЧ

- Сплав АД0

- Сплав АД00

- Сплав АК12М2

- Сплав АК5М2

- Сплав АК9Ц6

- Сплав АМг61

- Сплав АМц

- Сплав1180Ш

- Технический алюминий АД000

- Шары из алюминия

- Электроды для сварки алюминия

- Аноды

- Анод медный

- Анод оловянный

- Аноды кадмиевые

- Аноды цинковые

- Бронзовые аноды

- Кобальтовые аноды

- Латунные аноды

- Нерастворимые аноды

- Никель анодный

- Специальные аноды для гальваники и др.

- Анодные корзины из титана для гальваники

- Анодные чехлы

- Анодные фильтровальные рукава и чехлы из PVDF полотна

- Анодные чехлы из PPS (ПФС)

- Анодные чехлы из бязи

- Анодные чехлы из полиэстера с PTFE(ePTFE) мембраной

- Полиэфирной ткани анодные чехлы и фильтровальные рукава

- Фильтровальные рукава и анодные чехлы из стеклоткани

- Чехлы анодные PTFE (фильтровальные рукава)

- Чехлы анодные полипропиленовой ткани

- Чехлы анодных корзин хлориновой ткани

- Аноды (катоды) стальные для электрохимического обезжиривания

- Аноды графитированные (электроды/катоды)

- Аноды для химических опытов

- Аноды из титана с иридиевым покрытием

- Аноды с алмазным покрытием

- Аноды с изоляцией (экранирующие)

- Аноды электрокоагуляции

- Железно-кремниевые аноды

- Золочение промышленное

- Катоды (аноды) анодного окисления

- Платинирование

- Родия нанесение (родирование)

- Рутения нанесение (рутенирование)

- Свинцовые аноды для электролитического полирования

- Свинцовые катоды для анодирования

- Титановые ММО-аноды

- Ячейка Хулла

- Бронза

- Бронза БрА9Мц2Л

- Бронза БрБНТ1,7

- Бронза БрМг0.5

- Бронза БрМц5

- Бронза БрО10Ц2

- Бронза ВБр3Ц

- Бронзовая пудра

- Бронзовый прокат

- Бронзовый сплав

- Сплав БрА10Ж3Мц2

- Сплав БрА5

- Сплав БрА9Ж3Л

- Сплав БрАЖ9-4

- Сплав БрАЖМц10-3-1,5

- Сплав БрАЖМц10-3-1,5л

- Сплав БрАЖН10-4-4л

- Сплав БрАЖНМц9-4-4-1

- Сплав БрАМц9-2

- Сплав БрБ2

- Сплав БрБНТ1,9

- Сплав БрКд1

- Сплав БрКМц3-1

- Сплав БрО19

- Сплав БрО5Ц5С5

- Сплав БрОС 10-10

- Сплав БрХ1

- Чушка бронзовая

- Вольфрамовый прокат

- Дюралевый прокат

- Латунный прокат

- Магниевый прокат

- Медь

- Бескислородная медь

- Медная катанка

- Медный металлопрокат

- Медная фальцевая кровля

- Медный прокат прочий

- Прокат медный плоский

- Медный слиток

- Медь в чушках

- Медь катодная

- Медь порошковая

- Сетка медная

- Сплав медно-фосфористый

- Молибденовый прокат

- Молибден МЧ

- Молибденовая полоса

- Молибденовая проволока

- Молибденовая фольга

- Молибденовые диски

- Молибденовые катализаторы

- Молибденовые лодочки

- Молибденовые тигли

- Молибденовые электроды

- Молибденовый лист

- Молибденовый порошок

- Молибденовый пруток

- Поковки нержавеющие

- Труба молибденовая

- Экраны из молибдена

- Нержавеющий прокат

- Лента из нержавейки

- Лист нержавеющей стали

- Декоративные нержавеющие листы

- Лист AISI 201

- Лист AISI 321

- Лист нержавеющий 08Х17

- Лист нержавеющий 08Х18Н10Т

- Лист нержавеющий 10Х17Н13М2Т

- Лист нержавеющий 12Х18Н10Т

- Лист нержавеющий зеркальный

- Лист нержавеющий рифленый

- Нержавеющий лист AISI 304

- Нержавеющий лист AISI 316ti

- Нержавеющий лист AISI 430

- Просечно-вытяжной лист нержавеющий

- Нержавеющая арматура трубопроводов и др.

- Нержавеющая полоса

- Нержавеющая проволока

- Нержавеющая сетка

- Нержавеющая сталь в рулонах

- Нержавеющая цепь

- Нержавеющие трубы

- Нержавеющий пруток

- Нержавеющий трос

- Нержавеющий шар 12Х18Н10Т

- Уголок нержавеющий 12Х18Н10Т

- Швеллер нержавеющий

- Электроды по нержавейке

- Никель

- Катализатор никелевый

- Никелевая лента

- Никелевая полоса

- Никелевая проволока

- Никелевая фольга

- Никелевые трубы

- Никелевый лист

- Никелевый порошок

- Никелевый пруток

- Никель в слитках

- Никель первичный

- Сетка никелевая НП2

- Сплавы никеля

- 08Х11Г35МР

- 25 NU

- 29КНБВТЮ-ВИ

- 29Н26КХБТЮ-ВД

- 2Э сплав

- 30НГ

- 30НКФ

- 32НК-ВИ сплав

- 32НХ3

- 35Х18Н24С2Л

- 36НГТ

- 36НКВХТБЮ

- Сплав 03Х20Н45Г6М6Б

- Сплав 07Х25Н50М9К9Б2Г3

- Сплав 08Х20Н45Г6М2Б

- Сплав 08Х4Н70М12Г6Т

- Сплав 0Х16Н65М7Б2Т

- Сплав 0Х16Н80Б2Т

- Сплав 0Х20Н65М7Б2Т

- Сплав 0Х20Н70Б2Т

- Сплав 10Х20Н77ТЛ

- Сплав 10Х20Н77ТЮ

- Сплав 30НГХКР

- сплав 30НГХТЮМ

- Сплав 31НК

- Сплав 50Н3ХЮ

- Сплав АНВ-300

- Сплав ВЖЛ12Э

- Сплав ВЖЛ14-ВИ

- Сплав ВЖЛ18-ВИ

- Сплав Н-99

- Сплав ХН38ВТ-Ш

- Сплав ХН40Б

- Сплав ХН40МГБТЮР

- Сплав ХН51ВМТЮКФР-ВД

- Сплав ХН55ВМКЮ

- Сплав ХН67МВТЮ

- ХН50ВМТЮБК-ИД

- Ниобиевый прокат

- Нихром

- Олово

- Припой

- Медно-цинковый припой

- ППВС–3 припой-смесь (паста)

- Припои ВПр

- Припой 34А

- Припой А

- Припой АВИА-1/АВИА-2

- Припой АК12

- Припой АНМц0,6-4-2

- Припой В-62

- Припой для алюминия

- Припой КП

- Припой Липовица

- Припой ЛОК 59-1-0,3

- Припой МНМц 68-4-2

- Припой МФ-9

- Припой МФСу 92-6-2

- Припой П-81

- Припой П14

- Припой ПИ-12

- Припой ПМГрН5-2,8

- Припой ПМГрО10-2,8В

- Припой ПМГрОБ10-1-0,1У (№ 417)

- Припой ПМН 10

- Припой ПМФ-2

- Припой ПМФ-7

- Припой ПМФС 6-0,15

- Припой ПОВи 0,5

- Припой ПОИн-52

- Припой ПОК-56

- Припой ПОМ-1

- Припой ПОМ-3

- Припой ПОС 10

- Припой ПОС 18

- Припой ПОС 30

- Припой ПОС 40

- Припой ПОС 50

- Припой ПОС 61

- Припой ПОС 61М

- Припой ПОС 63

- Припой ПОС 90

- Припой ПОС-35

- Припой ПОСВ 33

- Припой ПОСВ 50

- Припой ПОСВ50К

- Припой ПОСВи 36-4

- Припой ПОСВи 42-10,5

- Припой ПОСК 2-18

- Припой ПОСК 36-17

- Припой ПОСК 50-18

- Припой ПОССу 10-2

- Припой ПОССу 15-2

- Припой ПОССу 18-0,5

- Припой ПОССу 18-2

- Припой ПОССу 25-0,5

- Припой ПОССу 25-2

- Припой ПОССу 30-0,5

- Припой ПОССу 30-2

- Припой ПОССу 35-0,5

- Припой ПОССу 35-2

- Припой ПОССу 4-4

- Припой ПОССу 4-6

- Припой ПОССу 40-0,5

- Припой ПОССу 40-2

- Припой ПОССу 5-1

- Припой ПОССу 50-0,5

- Припой ПОССу 61-0,5

- Припой ПОССу 95-5

- Припой ПОСу 9

- Припой ПОСу 95-5

- Припой ПОЦ 10

- Припой ПОЦ 20

- Припой ПОЦ 40

- Припой ПОЦ 50

- Припой ПОЦ 60

- Припой ПОЦ 80

- Припой ПП-63

- Припой ППВС-1

- Припой ППВС-2

- Припой ПрМТ45

- Припой ПС-47

- Припой ПС-63

- Припой ПФО-7

- Припой ПФОЦ 7-3-2 (ПФ00)

- Припой ПХ10Н64В15С7Р

- Припой ПХ10Н64М11В9С7Р

- Припой ПХ10Н64М15С7Р

- Припой ПХ10Н64М15С7Р

- Припой ПХ13Н69С7Р

- Припой ПХ13Н75С7Р

- Припой ПХ13Н75С8Р

- Припой ПЦАМ-65

- Припой ПЦАМ8М

- Припой ПЦАМКд-33

- Припой ПЦАМКд-40

- Припой ПЦАМКд-45

- Припой СИЛ-1С (СИЛ-1СН, СИЛ-1СМ, АКД-12)

- Припой СИЛ-1СМ

- Припой СИЛ-1СН

- Припой ТП-1М

- Припой циркониевый ПМФОЦр 6-4-0,03

- Припой ЦОП-40

- Сплав Д’Арсенваля (припой)

- Сплав Розе

- Третник (припой Ол62Св38)

- Редкоземельный металл и др.

- Бериллий металлический

- Ванадиевый пруток

- Гадолиний ГдМ-1

- Гафний

- Германий монокристаллический

- Диспрозий кальциетермический ДиМ-1

- Иттербий ИтбМ-1

- Иттрий ИтМ-1

- Калий металлический

- Кобальт металлический

- Кремний металлический

- Лантан электролитический

- Литий металлический

- Лютеций ЛюМ-1

- Ацетат лютеция

- Бромид лютеция

- Вольфрамат лютеция

- Гидроксид лютеция

- Дигидрид лютеция

- Дикарбид лютеция

- Диоксид-сульфид лютеция

- Диосмийлютеций

- Диренийлютеций

- Дирутенийлютеций

- Дисвинецлютеций

- Диселенид лютеция

- Дисеребролютеций

- Иодид лютеция

- Карбид трилютеция

- Карбонат лютеция

- Лютеций азотнокислый (нитрат лютеция) 4-водный

- Лютеций муравьинокислый (формиат лютеция) 2-водный

- Лютеций сернокислый (сульфат лютеция) 8-водный

- Лютеций фтористый (фторид лютеция)

- Лютеций хлористый (хлорид лютеция) 6-водный

- Лютеций щавелевокислый (оксалат лютеция) 6-водный

- Молибдат лютеция

- Нитрид лютеция

- Оксид лютеция

- Оксид-бромид лютеция

- Оксид-иодид лютеция

- Оксид-хлорид лютеция

- Осмийтрилютеций

- Пентасвинецгексалютеций

- Перхлорат лютеция

- Пирофосфат лютеция

- Селенид лютеция

- Силицид лютеция

- Сульфид лютеция

- Теллурид лютеция

- Тетраборид лютеция

- Тетрасвинецпенталютеций

- Тригидрид лютеция

- Фосфат лютеция

- Фосфид лютеция

- Фторид лютеция

- Марганец металлический

- Металлическая сурьма Су0

- Металлический барий Бр-1

- Металлический висмут Ви1

- Металлический галлий Гл-0

- Металлический гольмий ГоМ-1

- Металлический европий ЕвМ-1

- Металлический индий Ин00

- Антимонид индия

- Арсенид галлия-индия

- Арсенид индия

- Бромид индия

- Гексартутьиндий

- Гексафтороиндиат аммония

- Гептасульфид гексаиндия

- Гидрид индия

- Гидроксид индия

- Дипразеодиминдий

- Индия дигидротетрасульфат 7-водный (индий сернокислый кислый)

- Индия нитрат 4,5-водный (индий азотнокислый)

- Индия сульфид (индий сернистый)

- Индия фторид 3-водный (индий трехфтористый)

- Индия хлорид 3-водный (индий треххлористый)

- Иодат индия

- Иодид индия

- Нитрид индия

- Оксид индия

- Оксид индия-олова

- Пентасульфид трииндия

- Перхлорат индия

- Празеодиминдий

- Празеодимтрииндий

- Ртутьиндий

- Ртутьундекаиндий

- Самарийиндий

- Самарийтрииндий

- Селенат индия

- Селенид индия

- Селенид меди-индия-галлия

- Сульфат индия

- Сульфид дииндия

- Теллурид индия

- Тетрартутьиндий

- Тетрасульфид трииндия

- Триметилиндий

- Трипразеодиминдий

- Трипразеодимпентаиндий

- Трипропилиндий

- Трисамарийиндий

- Трисамарийпентаиндий

- Трисульфид дииндия

- Трифенилиндий

- Триэтилиндий

- Фосфат индия

- Фосфид индия

- Хлорид диметилиндия

- Хлорид диэтилиндия

- Металлический неодим кальциетермический НМ-1

- Металлический скандий СкМ-1

- Металлический стронций алюминотермический

- Металлический хром электролитический

- Металлический церий ЦеМ-1

- Порошковый рений высокочистый

- Аммоний рениевокислый (перренат аммония)

- Арсенид рения

- Барий рениевокислый (перренат бария)

- Бис(хлоро(пентакарбонил)рений)

- Борид трирения

- Бориды рения

- Бромид рения

- Бромо(пентакарбонил)рений

- Гексаброморенит калия

- Гексаиодоренит калия

- Гексахлорорениевая кислота

- Гексахлороренит калия

- Гипоренат натрия

- Декакарбонилдирений

- Диборид рения

- Диоксидибромид рения

- Диоксидифторид рения

- Диокситрифторид рения

- Диоксотетрацианоренат калия

- Диоксотетрацианоренат натрия

- Диренийгафний

- Диренийгольмий

- Диренийдиспрозий

- Диренийевропий

- Диренийиттербий

- Диренийиттрий

- Диренийлютеций

- Диренийтербий

- Диренийтрижелезо

- Диренийэрбий

- Дисилицид рения

- Дицирконийрений

- Йодид рения

- Йодо(пентакарбонил)рений

- Калий рениевокислый (калия перренат)

- Кальций рениевокислый (кальций перренат)

- Карбид рения

- Литий рениевокислый

- Магний рениевокислый (магний перренат)

- Натрий рениевокислый (перренат натрия)

- Нитриды рения

- Нонагидридоренат калия

- Нонагидридоренат натрия

- Оксид рения

- Оксипентафторид рения

- Окситетрабромид рения

- Окситетрахлорид рения

- Окситрифторид рения

- Оксопентахлороренат аммония

- Оксопентахлорорениевая кислота

- Оксотрихлорбис(трифенилфосфин)рений

- Октахлородиренат калия

- Октахлородиренат(III) тетра-н-бутиламмония

- Пентаскандийтетракозарений

- Пентателлурид дирения

- Пентатитантетракозарений

- Пентацирконийтетракозарений

- Пероксид рения

- Перренат аммония

- Перренат кобальта

- Перренат серебра

- Рениевая кислота

- Рений металлический

- Рений металлический (таблетка/штабик) водородного восстановления ТУ 48-19-92-88

- Ренийалюминий

- Ренийгафний

- Ренийгексаалюминий

- Ренийдибериллий

- Ренийдигерманий

- Ренийдодекаалюминий

- Ренийдокозабериллий

- Рениймарганец

- Ренийтетраалюминий

- Ренийэйкозабериллий

- Самарийдирений

- Селенид рения

- Силицид дирения

- Силицид рения

- Скандийдирений

- Сульфид рения

- Тетракозаренийпентагафний

- Тетрафосфид трирения

- Триборид гептарения

- Триоксибромид рения

- Триоксифторид рения

- Триоксихлорид рения

- Триренийванадий

- Триренийвольфрам

- Триренийдиалюминий

- Триренийдивольфрам

- Триренийдижелезо

- Триренийдимолибден

- Трирениймолибден

- Трисвинецпенталютеций

- Фосфид дирения

- Фосфиды рения

- Фторид рения

- Хлоро(пентакарбонил)рений

- Порошок железный

- Празеодим ПрМ-1

- Рубидий металлический

- Алюминий рубидий сульфат 12-водный (алюморубидиевые квасцы)

- Висмутид трирубидия

- Гидрокарбонат рубидия

- Гидроксид рубидия 1-водный

- Гидроортофосфат рубидия

- Гидросульфат рубидия

- Гидросульфит рубидия

- Гидротартрат рубидия

- Гидрофторид рубидия

- Дивисмутид рубидия

- Дирубидийтрииндий

- Иодид рубидия

- Метафосфат рубидия

- Надпероксид рубидия

- Нитрат рубидия

- Озонид рубидия

- Оксид рубидия

- Ортофосфат рубидия

- Пероксид рубидия

- Перренат рубидия

- Персульфат рубидия

- Рубидий азотистокислый (рубидий нитрит)

- Рубидий борнокислый мета (рубидий метаборат) 1-водный

- Рубидий бромистый (бромид рубидия)

- Рубидий бромноватокислый (рубидий бромат)

- Рубидий двуххромовокислый (рубидий бихромат)

- рубидий йодноватокислый (рубидий йодат)

- Рубидий йоднокислый мета (рубидий метаперйодат)

- Рубидий литий сернокислый (рубидий литий сульфат)

- Рубидий марганцевокислый (рубидий перманганат)

- Рубидий сернокислый (рубидий сульфат)

- Рубидий тетраоксалат (рубидий тригидродиоксалат) 2-водный

- Рубидий углекислый (рубидий карбонат)

- Рубидий уксуснокислый (рубидий ацетат)

- Рубидий фосфорнокислый однозамещенный (дигидроортофосфат рубидия)

- Рубидийгептагаллий

- Рубидийсвинец

- Рубидийтетраиндий

- Рубидийтригаллий

- Рубидийтридекакадмий

- Станнид рубидия

- Тетрагерманид рубидия

- Тридекацинкрубидий

- Трииодид рубидия

- Триоксид рубидия

- Тристаннид дирубидия

- Ундекартутьрубидий

- Фторид рубидия

- Хлорид рубидия

- Самарий СмМ-1

- Теллур

- Тербий кальциетермический ТбМ-1

- Тулий ТуМ-1

- Гептасульфид пентатулия

- Диренийтулий

- Оксид тулия

- Ртутьтулий

- Селенид тулия

- Сульфид тулия

- Триселенид дитулия

- Тулий азотнокислый (тулия нитрат) 5-водный

- Тулий сернокислый (тулий сульфат) 8-водный

- Тулий углекислый 3-водный

- Тулий уксуснокислый 4-водный

- Тулий фтористый (тулия фторид)

- Тулий хлористый 6-водный

- Хлорид триэтилендиамининдия

- Цезий металлический в ампулах

- Азид цезия

- Алюмогидрид цезия CsAlH₄

- Амид цезия

- Аурид цезия

- Бромид цезия

- Вольфрамат цезия

- Гексаиодохлорат цезия Cs₂ICl₆

- Гексасульфид дицезия

- Гексафторокупрат цезия

- Гексафторонептунат цезия

- Гексахлорогерманат цезия

- Гексахлороплатинат цезия

- Гексахлорополонат цезия

- Гексахлоропротактинат цезия

- Гептафторксенат цезия

- Гидрид цезия

- Гидрокарбонат цезия CsHCO₃

- Гидрофосфат цезия Cs₂HPO₄

- Дибромоиодат цезия

- Диртутьцезий

- Дисульфид дицезия

- Дителлурид цезия Cs₂Te₂

- Дитионат цезия Cs₂S₂O₆

- Дихлороиодат цезия

- Додекахлоротриренат цезия

- Надпероксид цезия

- Нептунат цезия

- Нитрат цезия

- Нитрид цезия Cs₃N

- Озонид цезия

- Оксалат цезия Cs₂C₂O₄

- Оксид цезия

- Окситетрафторид рения

- Октабромодиренат цезия

- Ортофосфат цезия Cs₃PO₄

- Пентасульфид дицезия

- Пентафториодат цезия CsIF₅

- Пероксид цезия

- Полисульфиды цезия

- Ртутьцезий

- Селенид дицезия

- Селенид цезия

- Станнид цезия

- Сульфат алюминия-цезия

- Сульфат марганца цезия

- Сульфид цезия

- Сульфит цезия Cs₂SO₃

- Теллурид цезия Cs₂Te

- Тетрагидридоборат цезия

- Тетрасульфид цезия (Cs₂S₄)

- Тетрафториодат цезия CsIF₄

- Тиосульфат цезия Cs₂S₂O₃

- Триселенид дицезия

- Тристаннид дицезия

- Трисульфид дицезия

- Трисульфид дицезия

- Трифторогерманат цезия

- Фосфид цезия

- Хлорид плутония-цезия

- Хлорид цезия

- Хромат цезия

- Цезий азотистокислый (нитрит цезия)

- Цезий бензойнокислый (цезия бензоат)

- Цезий гидроокись (гидроксид цезия) 1-водная

- Цезий гидросульфат

- Цезий двуххромовокислый (дихромат цезия)

- Цезий йодистый для монокристаллов

- Цезий йодноватокислый (цезий йодат)

- Цезий молибденовокислый (цезий молибдат)

- Цезий муравьинокислый (цезий формиат)

- Цезий сернокислый (сульфат цезия)

- Цезий углекислый (карбонат цезия)

- Цезий уксуснокислый (цезий ацетат)

- Цезий фосфорнокислый однозамещенный (цезий дигидрофосфат)

- Цезий фтористый (фторид цезия)

- Цезий хлорноватокислый (цезий хлорат)

- Цезий хлорнокислый

- Цезия перманганат

- Электролитический кальций в гранулах

- Эрбий ЭрМ-1

- Свинец

- Муфта свинцовая

- Свинец в чушках С2

- Свинец С0000, С000, С00, С0

- Свинец С1

- Свинцовые кирпичи

- Свинцовые пломбы

- Свинцовый порошок

- Свинцовый прокат

- Сплавы свинца

- Сурик свинцовый

- Сплав

- 03ХН25МДГ сплав

- 07Х15Н35М3РЦЧ-ВИ

- 08Г32Х10 сплав

- 12Х25Н33С3Г6БР

- 40C

- 55С

- 60С

- Cплав 02Х21Н25М4ДБ

- Cплав 08Х20Н57М8В8Т3Р-ИД

- Антифрикционный силумин АК12пч

- БрОФ6,5-0,4

- Быстрорез Р18

- Быстрорез Р6М5

- Жаропрочная нержавеющая сталь 10Х23Н18 ГОСТ 5632-2014

- Жаропрочные сплавы

- Жаростойкие сплавы

- Коррозионностойкие сплавы

- Легкоплавкий сплав Вуда (припой, металл Вуда).

- Лигатура

- Мишметалл МЦ50Ж6, МЦ50Ж3

- Прецизионные сплавы

- 31Н6Х сплав

- Сплав 24НК

- Сплав 25КФ14Н

- Сплав 25Х15КЮБФ

- Сплав 26Х15КМТ

- Сплав 26Х15КМЮ

- Сплав 27КХ

- Сплав 28НХТЮ

- Сплав 29Н26КХБТЮ-ВП

- Сплав 29НК-ВИ

- Сплав 30НКД-ВИ

- Сплав 31Н4Х

- Сплав 32Н14К

- Сплав 33Н2Х

- Сплав 33НК-ВИ

- Сплав 34НКМП

- Сплав 35НКТ

- Сплав 36Н-ВИ

- Сплав 40КНБ

- Сплав 48НХ

- Сплав 50НХС

- Сплав 64Н

- Сплав 68НМ (ЭП271, 68НМП)

- Сплав 68НМП

- Проволока Св-01Х23Н28М3Д3Т (электрод, ЭП516)

- Резистивные сплавы

- Свинцовые баббиты и др.

- Сплав 00Х20Н42М4В3Б (ЭП743)

- Сплав 01545А

- Сплав 01545К

- Сплав 015Х20Н25Г2Б-ИД

- Сплав 01Х18Н40М5ГБ-ИД (ЭП753-ИД)

- Сплав 01Х20Н54М9

- Сплав 01Х24Н25Г7АМ3Д

- Сплав 02Х15Н60М16 (ЭП 367)

- Сплав 02Х15Н65М13В3ТЮ-ВД (ЭП642)

- Сплав 02Х15Н65М13В3ТЮ-ВИ

- Сплав 02Х18Н25М4С3

- Сплав 02Х18Н40М5Г2ТФРЮ-ИД

- Сплав 02Х22Н50М7

- Сплав 02Х22Н52М11

- Сплав 02Х24Н6AМ3

- Сплав 02Х25Н22АМ2-ВИ

- Сплав 02Х25Н22АМ2-ПТ

- Сплав 02Х25Н22АМ2Л

- Сплав 02Х25Н7М3

- Сплав 02Х25Н7М4

- Сплав 02Х28Н30МДБ (ЭК77)

- Сплав 02ХН30МДБ

- Сплав 03Х15Н35Г7М6Б

- Сплав 03Х15Н35Г7М6БУ

- Сплав 03Х20Н32М3Б (ЭП864)

- Сплав 03Х20Н45М4БРЦ(ВИ)

- Сплав 03Х20Н45М4Бч

- Сплав 03Х20Н45М5Б

- Сплав 03Х20Н70Г3Б3Т

- Сплав 03Х20Н70Г3Б3ТУ

- Сплав 03Х20Н70М7Б2ТУ

- Сплав 03Х21Н32М3БУ

- Сплав 03Х21Н32МЗБ-ВИ

- Сплав 03Х22Н35М4

- Сплав 03Х23Н28М3Д3Т

- Сплав 03Х25Н14Г2ФБТ

- Сплав 03Х25Н25Ю5ТЛ

- Сплав 03ХН25МДГБ

- Сплав 03ХН28МДТ (ЭП516)

- Сплав 03ХН45МБ

- Сплав 04Х26Н5М3

- Сплав 04Х32Н8-ВД

- Сплав 05X20H32TЛ

- Сплав 05Х22Н10Г6АМ2

- Сплав 05Х26Н6М2Д2АБФЛ

- Сплав 05ХН46МВБЧ

- Сплав 06Х15Н35Г7М6Б

- Сплав 06Х20Н25М8Г8

- Сплав 06Х24Н6ТАФМ

- Сплав 06Х25Н12ТЮ

- Сплав 06Х25Н12ТЮА

- Сплав 06Х25Н16АГ6Ц

- Сплав 06Х25Н35Ю2С-Н

- Сплав 06ХН28МДТ (ЭИ943)

- Сплав 06ХН28МТ

- Сплав 06ХН46Б

- Сплав 07Х15Н30В5М2

- Сплав 07Х24Н8М2Д3Л

- Сплав 07Х25Н12Г2Т

- Сплав 07Х25Н13

- Сплав 07Х25Н13

- Сплав 07Х25Н16АГ6Ф-Ш

- Сплав 07Х25Н16АГ6Ц

- Сплав 07ХН25МДТЛ

- Сплав 08Н50

- Сплав 08Н60Г8М7Т

- Сплав 08Х11Н35МТЮР

- Сплав 08Х15Н23В7Г7М2

- Сплав 08Х15Н24В4ТР-Ш

- Сплав 08Х15Н25Т2МФР

- Сплав 08Х17Н34В5Т3Ю2РЛ

- Сплав 08Х25Н13БТЮ

- Сплав 08Х25Н20С3Р1

- Сплав 08Х25Н25М3

- Сплав 08Х25Н40М7

- Сплав 08Х25Н50М10

- Сплав 08ХН28МДТ

- Сплав 08ХН35ВТЮ

- Сплав 09Х16Н25М6АФ

- Сплав 0Н70М27Ф

- Сплав 0Х15Н65М16В

- Сплав 0Х16Н70Б2Т

- Сплав 0Х23Н18

- Сплав 0Х23Н28М2Т

- Сплав 0Х23Н28М3Д3Т

- Сплав 0Х27Ю5А

- Сплав 1010Е

- Сплав 1011Ш

- Сплав 1050А

- Сплав 10ГН2МФА

- Сплав 10Х11Н23Т3МР-ВД

- Сплав 10Х11Н23Т3МР-Ш

- Сплав 10Х15Н27Т3МР-ВД

- Сплав 10Х15Н28В2М4Б

- Сплав 10Х16Н25АМ6

- Сплав 10Х16Н25АМ6У

- Сплав 10Х16Н25Г5АМ6

- Сплав 10Х16Н25Г5АМ6У

- Сплав 10Х16Н25М6АФ

- Сплав 10Х16Н25М6Г6

- Сплав 10Х20Н32ТЮ

- Сплав 10Х20Н32ТЮЛ

- Сплав 10Х20Н33Б

- Сплав 10Х20Н33БЛ

- Сплав 10Х32Н4Д-ВД

- Сплав 10Х32Н8

- Сплав 10ХН28ВМАБ

- Сплав 10ХН45Ю

- Сплав 1160Ш

- Сплав 12Х16Н25М6АГ

- Сплав 12Х25Н16Г7АР

- Сплав 12Х25Н16Г7АР-Ш

- Сплав 12ХН35ВТ

- Сплав 12ХН38ВТ

- Сплав 1310Е

- Сплав 13Х25Н18

- Сплав 1561М

- Сплав 1561НН

- Сплав 15Х25Н40М2ВТ

- Сплав 15Х25Т

- Сплав 15Х25ТЛ

- Сплав 15Х28

- Сплав 18Х25Н19СЛ

- Сплав 1915М

- Сплав 1925С

- Сплав 1950-1

- Сплав 1985ч

- Сплав 1Х25Н25ТР

- Сплав 20С

- Сплав 20Х21Н46В8РЛ

- Сплав 20Х23Н13

- Сплав 20Х25Н19С2Л

- Сплав 20Х25Н20С

- Сплав 20Х25Н20СЛ

- Сплав 20Х25Н25ТЮ

- Сплав 24НХ

- Сплав 250Х25В3ТЛ

- Сплав 25С

- Сплав 29НК

- Сплав 29НК (ковар)

- Сплав 2В

- Сплав 30С

- Сплав 30Х15Н35В3Б3Т

- Сплав 30Х23Н7С

- Сплав 30Х23Н7СЛ

- Сплав 30Х24Н12СЛ

- Сплав 30Х26Н32С2Б-Ш

- Сплав 31Н8Х

- Сплав 32НКД

- Сплав 35К

- сплав 35КХФ4

- Сплав 35НКХСП

- Сплав 35С

- Сплав 35ХК6Ф

- Сплав 36КНМ

- Сплав 36Н (инвар)

- Сплав 36НХ

- Сплав 36НХТЮ (элинвар, ЭИ702)

- Сплав 36НХТЮ8М

- Сплав 3М

- Сплав 40КНХМВТЮ

- Сплав 40КХНМ

- Сплав 40Н

- Сплав 40Н35Х8Г

- Сплав 45С

- Сплав 45Х26Н33С2Б2

- Сплав 50НП — пермаллой

- Сплав 50С

- Сплав 52К11Ф

- Сплав 52КФБ

- Сплав 80НМ

- Сплав 80НМВ

- Сплав 825

- Сплав 02Х25Н32М3

- Сплав А0

- Сплав А1Mг1M1

- Сплав А5

- Сплав А5 спецзаказ

- Сплав А5Е

- Сплав А7

- Сплав А99

- Сплав А999

- Сплав АБТ-101 (1901)

- Сплав АВ87

- Сплав АВД1-1

- Сплав АД31

- Сплав АД31Е

- Сплав АД33

- Сплав АК12

- Сплав АК12М2МгН

- Сплав АК4-1

- Сплав АК5М

- Сплав АК5М7В

- Сплав АК5М7З

- Сплав АК6ч

- Сплав АК7Ц9

- Сплав АК8

- Сплав АК8л

- Сплав АК9

- Сплав АЛ11

- Сплав АЛ19

- Сплав АМ5

- Сплав АМг5

- Сплав АМг6

- Сплав АМК

- Сплав АМСТ

- Сплав АМФ

- Сплав АЦ5Мг5

- Сплав Б83

- Сплав Б83С

- Сплав БК2Ц

- Сплав БКА

- Сплав БрА10Ж3

- Сплав БрА10Ж4Н4Л

- Сплав БрА10Ж4Н4Л

- Сплав БрА11Ж6Н6

- Сплав БрА11Ж6Н6

- Сплав БрАЖ9-4л

- Сплав БрАЖН10-4-4

- Сплав БрБ2,5

- Сплав БрКН1-3

- Сплав БрО3Ц7С5Н1

- Сплав БрОФ 10-1

- Сплав БрОФ6,5-0,15А

- Сплав БрОЦ4-3А

- Сплав БрСу3Н3Ц3С20Ф

- Сплав БрХ1Цр

- Сплав В-1341

- Сплав В-1461

- Сплав В92

- Сплав ВВ750П

- Сплав ВД17

- Сплав ВЖ100

- Сплав ВЖ145-ВИ

- Сплав ВК6

- Сплав ВНЖ

- Сплав ВТ1-00

- Сплав ВТ6

- Сплав Д1АТ

- Сплав КХС

- Сплав МНЦ 15-20

- Сплав ПОСВ33

- Сплав ПОССу 8-3

- Сплав САП1

- Сплав СвАМц

- Сплав СКТи10

- Сплав Т5К10

- Сплав ФА30

- Сплав ФМн70

- Сплав ФМо58(нк)

- Сплав Х20Н80

- Сплав Х23Н13

- Сплав Х27Ю5Т (ЭИ626, Х27Ю5Т-Н-ВИ)

- Сплав Х32Н8

- Сплав ХН33КВЮ

- Сплав ХН55МВЦ

- Сплав ХН55МВЮ

- Сплав ХН56ВМКЮ

- Сплав ХН58В

- Сплав ХН60ВТ – ВД

- Сплав ХН60Ю

- Сплав ХН62МВКЮ

- Сплав ХН67ВМТЮ

- Сплав ХН67ВТЮ

- Сплав ХН67МВТЮ

- Сплав ХН70ВМТЮФ

- Сплав ХН78Т (ЭИ435)

- Сплав ХН80ТБЮ

- Сплав ЦВ00

- Сплав Э110

- Сплав ЭИ417

- Сплав ЭИ437А

- Сплав ЭИ617

- Сплав ЭИ628

- Сплав ЭИ765

- Сплав ЭИ826

- Сплав ЭИ929

- Сплав ЭИ943

- Сплав ЭП513

- Сплав ЭП543У

- Сплав ЭП606

- Сплав ЭП648-ВИ

- Сплав ЭП708-ВД

- Сплав ЭП75

- Сплав ЮН14ДК25А

- Сплав ЮНД4

- Сплав ЮНД8

- Сплав ЮНДК

- Сплав ЮНДКТ5

- Сплав ЮНТС

- Сплав1925Ш

- Сталь 00Х19Н40Б/ЭП337У

- Сталь 00Х23Н28М30Т

- Сталь 01Х25М2Т-ВИ

- Сталь 01Х25Н19Г5АМ4 (ЧС-84)

- Сталь 01Х25Т-ВИ (Х25Т, ЭИ439)

- Сталь 01Х25ТБЮ-ВИ (ЧС76-ВИ)

- Сталь 01Х26Н14ГТ

- Сталь 02Х21Н25М5ДБ

- Сталь 02Х21Н25М5ДБ (ЭК5)

- Сталь 02Х21Н42М3

- Сталь 02Х25Н7М3

- Сталь 02Х27Н31М4

- Сталь 03Н14Х4М2Т2-ВИ

- Сталь 03Х20Н70Г3Б3Т (ЭК148)

- Сталь 03Х26Н6Т

- Сталь 04Х19Н11М3

- Сталь 05Х20Н32Т

- Сталь 06Х23Н28М3Д3Т (ЭИ943, 06ХН8МДТ)

- Сталь 0Х27Ю5 (Х27Ю5Т)

- Сталь 10Х16Н27Т3МР

- Сталь 20Х23Н18 (Х23Н18, ЭИ417)

- Сталь 20Х25Н20С2

- Сталь А35

- Сталь Х18Н35

- Сталь Х25Н20С2

- Сталь ХН60ВТ-ВД

- Сталь ЭП109

- Сталь Х25Т

- Суперпермендюр сплав

- Танталовый сплав

- Твердый сплав ВК8

- Ферросплавы

- ЧКГ чугун

- Чушка АВ87

- Чушка АК5М2

- Сталь

- Танталовый прокат

- Титановый прокат

- Цинк

- Цирконий промышленный

Сплав АНВ-300

Запрашивайте сплав АНВ-300 заявкой ниже.

Сплав АНВ-300 – никелевый алюминиево-вольфрамовый сплав, регламентируется OCT 1 90127-85.

Классификация:

тип – сплав жаропрочный литейный;

класс – сплав на никелевой основе;

альтернативное обозначение – АНВ300;

схожие аналоги по применению — ЖС6К, ЖС3ЛС, ЖС3ДК, ВЖЛ8, В3К, ЛК4 и Л114.

Характеристики.

Химический состав сплава АHВ-300, %: Углерод (С) – до 0,1; Кремний (Si) – до 0,5; Марганец (Mn) – до 0,5; Никель (Ni) – 64,2-70,1; Сера (S) – до 0,1; Фосфор (P) – до 0,015; Хром (Cr) – 14,0-17,0; Вольфрам (W) – до 7,0-10,0; Титан – 1,4-2; Алюминия – 4,5-5,5; Бора (В) – до 0,1. Допускается включение Кобальта (Co) – до 0,1 % и Молибдена (Mo) – до 0,5 %.

Показатели испытаний на прочность:

| Нагрузка, МПа | Время до необратимых деформаций, часов | Температура, градусов | Примечание |

| 250,0 | 60,0 | 850,0 | Выполнен нагрев до температуры 1200 градусов, время выдержки (остывания) на воздухе 10 часов. |

Температура плавления 1450 градусов.

Особенности применения.

Сплав АНВ-300 является жаропрочным, не теряет своих механических свойств и прочности при значительном повышении температуры. Способен длительное время работать в диапазоне 1000-1100 градусов.

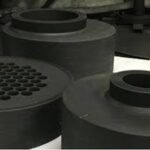

Обладает отличной текучестью в расплавленном состоянии, что даёт возможность производить литьё сложной формы. Наиболее широко применяется в авиационной промышленности для производства авиационных газотурбинных двигателей. Из АHВ-300 отливают турбинные лопатки, роторы для энергетических установок.

Получение.

Жаропрочный никелевый сплав АHB-300 получают методами порошковой металлургии. Готовят смесь для реакции из порошков металлов на никелевой основе. Для повышенной устойчивости к температуре, в его состав добавляется порошок бора и вольфрама. Количество всех ингредиентов равно указанному на выходе, но алюминия берётся в 6-7 раз больше для раскисления расплава и вывода газов в шлаковый осадок.

Смесь помещают в графитовую индукционную центрифугу и с наименьшими затратами энергии плавят за один проход. Полученный расплав отливают в чушки или прутки, размеры и форма которых согласовываются с заказчиком. Из полученных болванок, методом выплавляемого литья изготавливают детали сложной конфигурации с глухими каналами, например, или без.